2018/03/26

1064

注塑模具随形冷却 未来需要1500台金属3D打印机

核心提示:据相关资料发现,注塑模具随形冷却技术最先是在1997年由美国麻省理工学院的Sachs教授提出,他认为该技术将是3D打印最主要的四个应用之一。经过3D打印技术整整二十年不断发展,该技术在模具行业的规模应用也的到了证实。据南极熊了解,在部分模具制造厂商中,目前随形冷却模具业务已占到总业务的40%。

据相关资料发现,注塑模具随形冷却技术最先是在1997年由美国麻省理工学院的Sachs教授提出,他认为该技术将是3D打印最主要的四个应用之一。经过3D打印技术整整二十年不断发展,该技术在模具行业的规模应用也的到了证实。据南极熊了解,在部分模具制造厂商中,目前随形冷却模具业务已占到总业务的40%。

“未来10年内,中国模具行业需要1500台金属3D打印机”。

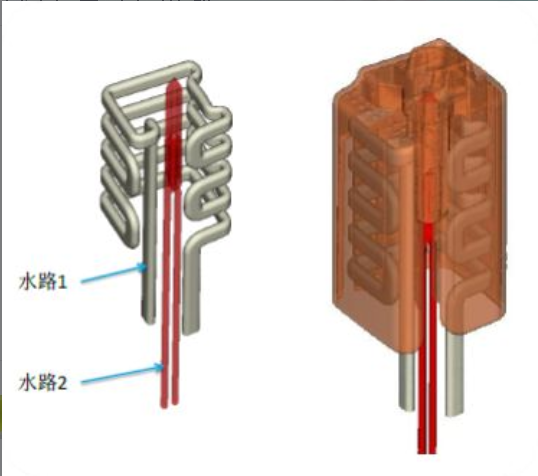

注塑模具的随形冷却方式与传统的冷却方式有所区别,其冷却水道的形状是随着注塑制品的外形而变化的,不再是传统的直线状。而3D打印技术可以使冷却水路的制造避免了交叉钻孔的限制,3D打印的随形冷却水路还可以根据冷却要求进行不同的冷却回路设计,从而以一致的速度进行散热,以促进散热的均匀性。

对于模具制造商来说,由于模具的质量直接决定了注塑生产效率,并决定产品质量,从而决定产品的附加值,所以,如何在最小周期时间内高效冷却塑料产品,成为随形冷却注塑模具设计与制造过程中关键的考量因素,而冷却在这期间扮演了重要的角色。

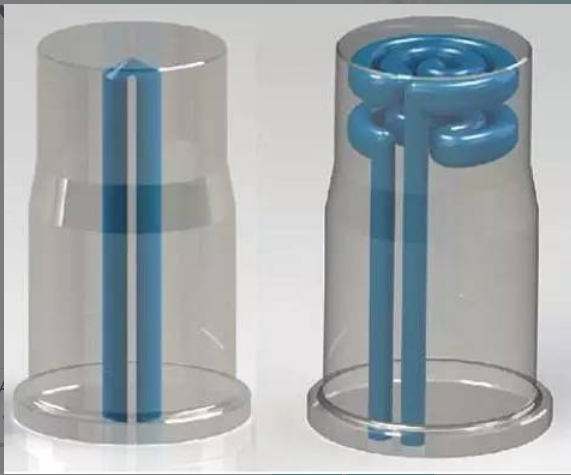

随形冷却的原理是:在一个统一连续的方式下快速地降低塑件的温度,注塑件不能在冷却过程中从模具中取出,直到冷却充分,然后,从模具中取出注塑件。任何热点都会延迟注塑件的注塑周期,可能会导致脱模后注塑件的翘曲和凹陷,并可能损害塑件表面的质量。快速冷却是通过冷却液在模具内的通道流过将注塑件的热量带走,这种冷却效果的速度和均匀性是由流体通道以及冷却流体通过它的速度来决定的。

传统的模具内,冷却水路是通过交叉钻孔产生内部网络,并通过内置流体插头来调整流速和方向。金属3D打印技术在模具冷却水路制造中的应用则突破了交叉钻孔方式对冷却水路设计的限制。现在,模具设计企业可以设计出更靠近模具冷却表面的随形水路,它们具有平滑的角落,更快的流量和更高的冷却效率。

传统的模具内冷却通道是通过二次加工来实现的。通过交叉钻孔,产生直线管的内部网络,通过内置流体插头来调整流速和方向,这种方法有其局限性,水路网络的形状是有限的,所以,冷却通道离模具的表面远,使得冷却效率低。不仅如此,还不得不面对额外的加工和装配时间,以及盲点的渠道网络可能被堵塞的风险;而且,在复杂的情况下,为了预留冷却通道的加工,模具还需要被切分成几个部分来制造,然后再拼接成一整块模具,这导致了额外的制造环节,并且还会缩短模具的寿命。

随形冷却方式与传统冷却方式的区别在于,其冷却水道的形状随着注塑制品的外形变化,不再是直线状的,这种冷却水道很好地解决了传统冷却水道与模具型腔表面距离不一致的问题,可以使得注塑制品得到均匀的冷却,冷却效率更高。

3D打印制造使人们摆脱了交叉钻孔的限制。现在,可以设计内部通道更靠近模具的冷却表面,并具有平滑的角落、更快的流量,增加热量转移到冷却液的效率;还可以根据冷却要求设计不同的冷却回路,旨在以一致的速度进行散热,以促进散热的均匀性。冷却液通过量对模具的冷却速度至关重要,必须设计光滑的角落,以减少沿通道的压力损失。

据悉,金属粉末选择性激光熔化(SLM)3D打印技术,在直径小至1.4毫米的冷却通道亦可以生产。铺粉的3D打印制造技术的一个好处是,粉末熔化带来轻微纹理的表面,这种纹理结构增加了冷却接触的表面积,带来更好的传热效果,从而提高了冷却效率,并形成通道内小湍流,从而实现通道自清洁的效果。通过3D打印制造的随形冷却注塑模具,可以使注塑成型效率提高达70%或以上,例如,一个冰刮刀的模具,通过增材制造方法来加工,可以使得注塑周期从80秒降到40秒,这意味着注塑件的生产速度变为原来的两倍。

通过增材制造来制造的随形冷却模具的其他主要优点,包括:可以成型更均匀的塑件制品,使制品零缺陷,并且避免因冷却速度不均匀而导致的缩凹痕迹。另外,在开发新注塑产品时,有助于实现通过较少的迭代即可完成新产品的开发。

当然,更多的优点还包括:在制造复杂模具时,由于减少了冷却通道加工和拼接的环节,增材制造方法比传统方式更快。

应该注意的是,增材制造出来的模具,表面精度不高,要通过后期的精加工和抛光处理来获得所需的表面精度。在这个环节,传统的机加工与增材制造优势形成互补。

2007年,史玉升、伍志刚等提出了基于离散/聚集模型的随形冷却水道的设计方法,建立了截面为圆形、椭圆形、半椭圆形和U形的冷却水道的传热模型,并使用选择性激光烧结(SLS)技术成功制造了香盒模具。

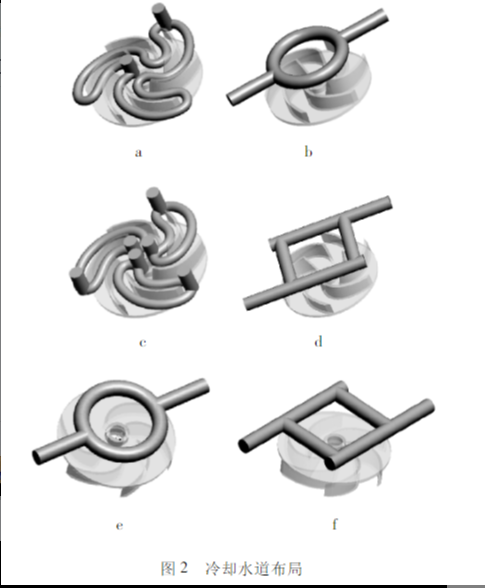

利用3D打印方法加工的冷却水道的截面形状具有多样性,可以是U形、圆形和椭圆等。随形冷却水道采用SLM成型工艺进行3D打印,截面选用圆形截面,这样不仅可减小边角处的热应力积累,避免注塑时因应力集中造成的模具损坏,还可较为准确地借鉴传统注塑模具冷却水道的设计经验,更好地控制模具的壁面温度。某叶轮塑件的冷却可分为端面及叶片两部分,具体的冷却方案如下:

(1)型腔的冷却方案。

方案1,冷却水道直径为3mm,管道具有1个入水口,1个出水口,如图2a所示。

方案2,冷却水道直径为4mm,冷却水道整体外形为环形,如图2b所示。

方案3,冷却水道直径为3mm,管道具有3个入水口,3个出水口,如图2c所示。

方案4,冷却水道直径为4mm,冷却水道整体外形为矩形,如图2d所示。

(2)型芯的冷却。

方案A,冷却水道直径为6mm,冷却水道整体外形为环形,如图2e所示。

方案B,冷却水道直径为6mm,冷却水道整体外形为矩形,如图2f所示。

在随意冷却前期设计中使用到一款软件Moldflow,Moldflow是一款具有强大功能的专业注塑成型CAE软件,目前被广泛应用于注射成型领域中的模流分析。Moldflow2014版本更是可以用于随形冷却水道的设计,具有强大的设计和优化功能。在未来,随着3D打印技术不断的发展和应用,随形冷却技术将会逐渐成为了注塑模具冷却系统研究的热点。用3D打印技术制造随形冷却模具,不仅简化了加工工艺,同时也方便随形冷却水道的设计,提高设计的效率使冷却水道的随形性更为理想。

掌握模具及增材制造技术脉搏 缔造智慧未来

欢迎莅临亚洲国际模具展 Asiamold Select !

主办单位官方微信