2022/06/09

1738

【讲堂】颠覆汽车制造业的CTC技术,利大于弊还是弊大于利?- 广州国际模具展览会

广州国际模具展览会即将于2023年3月1-3日在中国进出口商品交易会展馆B区举行。邀您关注今日新资讯:

我比地球上任何人都更懂制造业!TED 2022年度演讲会,马斯克再爆金句。马斯克是不是最懂制造业的那一个,我们无从而知,但以一体压铸技术为代表,特斯拉正在深刻改变着汽车制造。

目前可以公开的情报:

在特斯拉引领的这场汽车制造变革中,已经确定跟进的,既有国内造车新势力的御三家蔚小理,也有传统跨国大厂奔驰、沃尔沃等。

横空出世

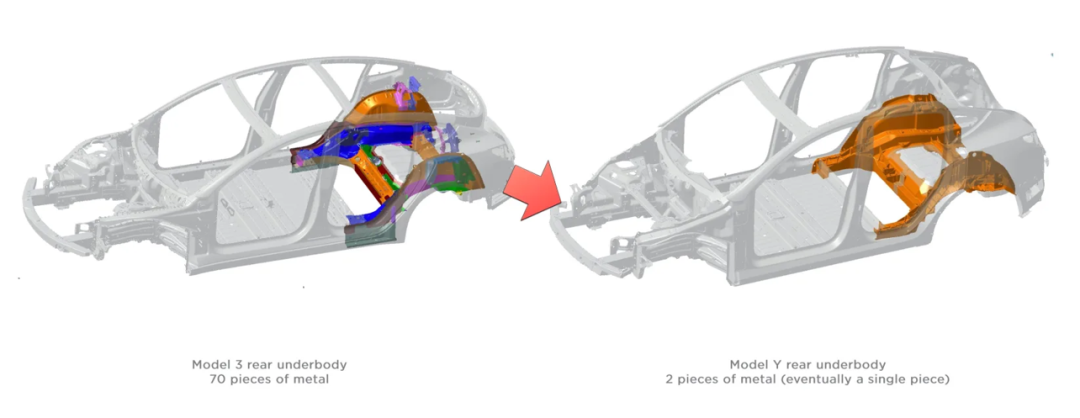

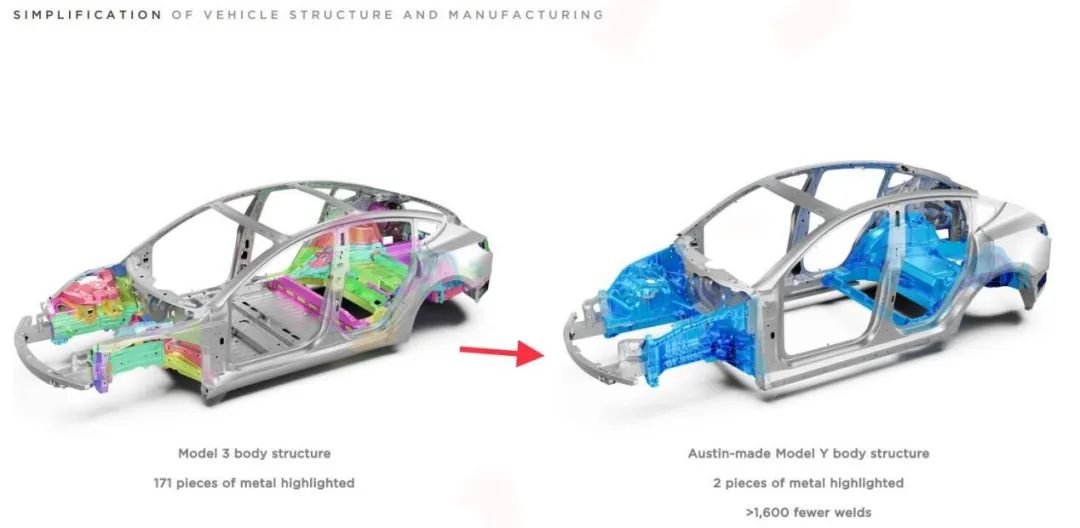

美东时间2020年9月22日的特斯拉电池日上,一体压铸正式揭开面纱。马斯克表示Model Y的后下车体将由大型压铸设备一体压铸成型,不再由70多个冲压件、铸造件通过焊接、铆接而来。

因为采用一体压铸技术,Model Y后下车体总成的重量降低30%,制造成本降低40%,制造时间由1-2小时革命性地缩短为约140秒。

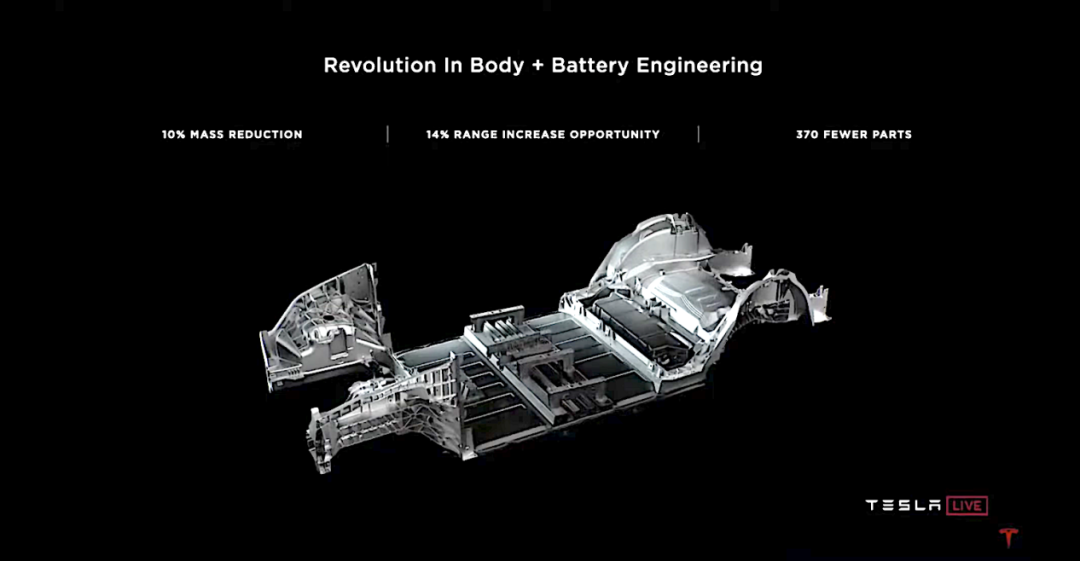

而一体压铸在后下车体总成上的应用只是开始,前下车体的一体压铸技术已经在特斯拉得州超级工厂投产应用,之后会是柏林、上海、加州,以及特斯拉在全球的每一个超级工厂。特斯拉的终极目标是用2-3个大型压铸件和Structual Battery(4860结构电池组)的组合,替换掉370多个零件组成的整个下车体总成。届时特斯拉下车体总成的重量可以降低10%,续航里程预计增加14%。

70到1,370到1,一体压铸足以震动整个汽车制造业。因为除了轻量化和续航提升,一体压铸给汽车制造带来的更深刻影响是成本控制和效率革命。

一体压铸对汽车制造的成本控制提升有多明显?一体压铸采用的材料为铝合金,而主要从事铝合金精密铸件生产销售的文灿集团就曾测算过:

如果汽车白车身全部采用压铸铝合金工艺,车身重量为200-250kg,根据铝合金的市场价格35元/kg(文灿测算时市场行情),其理论压铸成本为每辆7000-8500元。

相比之下,传统焊接制造的钢制白车身重量一般为350-450kg,钢材料价格约为18元/kg(测算时行情),钢制白车身成本为每辆6300-8100元。再考虑到压铸材料的可回收性带来的近乎100%的原料利用率,全铝压铸车身的制造成本近乎相同于钢制焊接车身。这意味着,未来通过终极体的一体压铸技术,过去只属于特斯拉Model S/X、蔚来ES8、奥迪A8L这类旗舰车型的全铝车身可以下沉到特斯拉Model Y、蔚来ET5、奥迪A4L这类入门车型上。

一体压铸引起的效率革命则更是颠覆级。传统汽车制造流程围绕着冲压、焊装、涂装、总装四大环节展开,一体压铸的横空出世意味着对冲压、焊接环节的直接冲击,和对总装环节的间接影响。

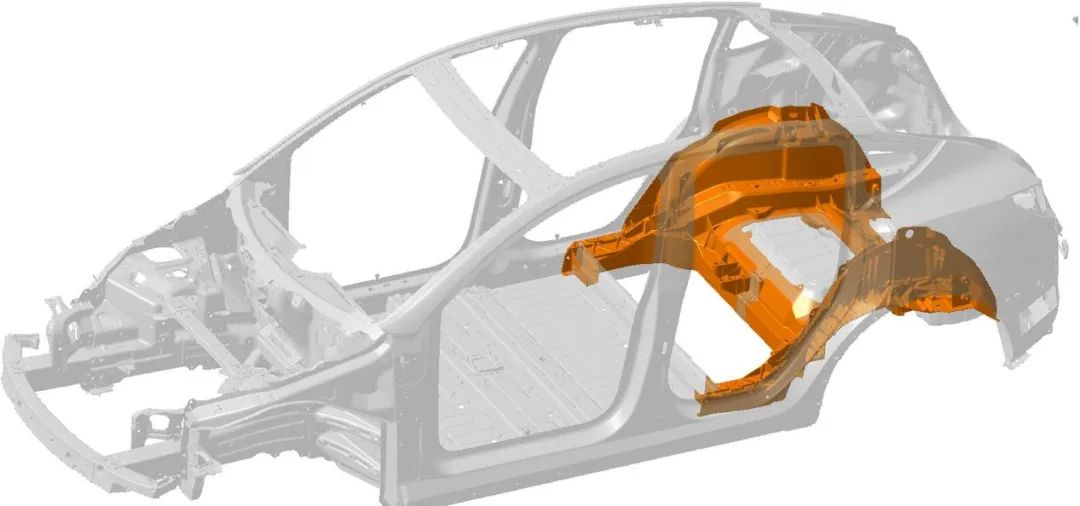

以后一体压铸为例,Model Y对比传统制造流程下的Model 3,首先是后下车体由70个冲压件、压铸件减少为1个压铸件,焊点也随之由700-800个减少到50个,同时因为一体压铸铝合金的材料特性,免去了大量的热处理流程。

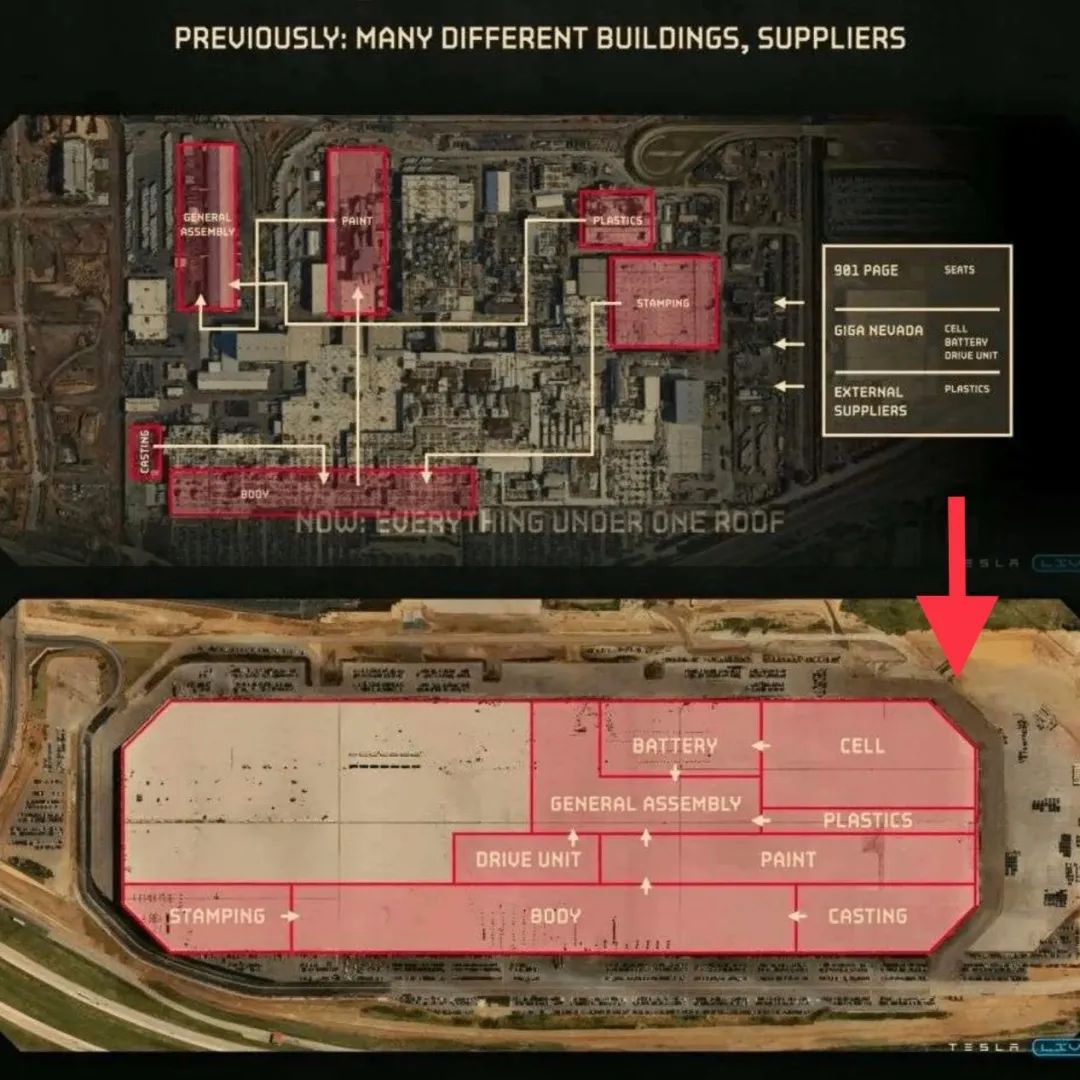

删繁就简下,制造效率的提升一方面体现在时间效率上,除了上面提到的每件生产耗时由1-2小时缩短为约140秒,还有背后相关联的零件储存、运输等环节的效率提升。另一方面体现在空间效率上。马斯克表示,采用大型压铸设备后,工厂的占地面积减少30%。因为一台占地100平米的大型压铸机,即可替代300个机械臂。

工程魔法

压铸作为一种金属铸造工艺,利用模具对腔内熔融金属进行定型,分为重力浇铸、低压铸造和高压铸造。压铸工艺并不是汽车制造的稀客,尤其是高压铸造。汽车的发动机缸体、平衡轴壳体等结构复杂、表面质量要求高的大体积零件都是采用高压铸造工艺。

但在车身结构件的制造中,仅有前横梁、左右门框、减震塔、尾盖箱、纵梁等结构简单的小型零部件采用压铸工艺生产。

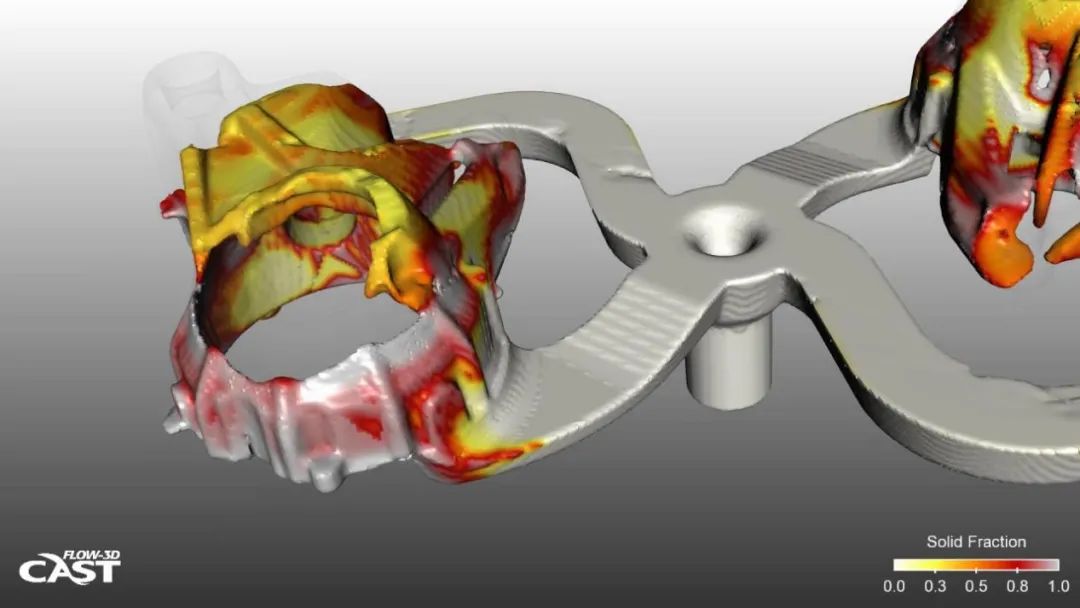

大型车身结构件难以铸造冲压,首先是受限于自身复杂的结构。繁多的边角结构和薄厚变化会造成流动通道的复杂,阻碍熔融金属流液的有效填充,气体和杂质的排出就是个难题。此外,流液流经狭窄处时,由于流速加快,可能会发生湍流,在流体内部产生许多小漩涡,导致结构缺陷。而车身结构件的平均壁厚仅为2.5-3mm,本身对零件强度的要求就很高。

其次,大型压铸件的形变问题也无法忽视。传统压铸工艺下,大型复杂车身结构件的成形本就困难,而在初步成型后,铝合金压铸结构件还必须进行热处理来消除残余应力,这一过程会进一步加大形变概率。如果一定要使用一体压铸技术呢?毕竟在马斯克眼中,“一体铸造结构件要好很多,不再有缝隙出现在密封胶处,不再需要不同类型的金属,还可以大幅减小车架尺寸。”

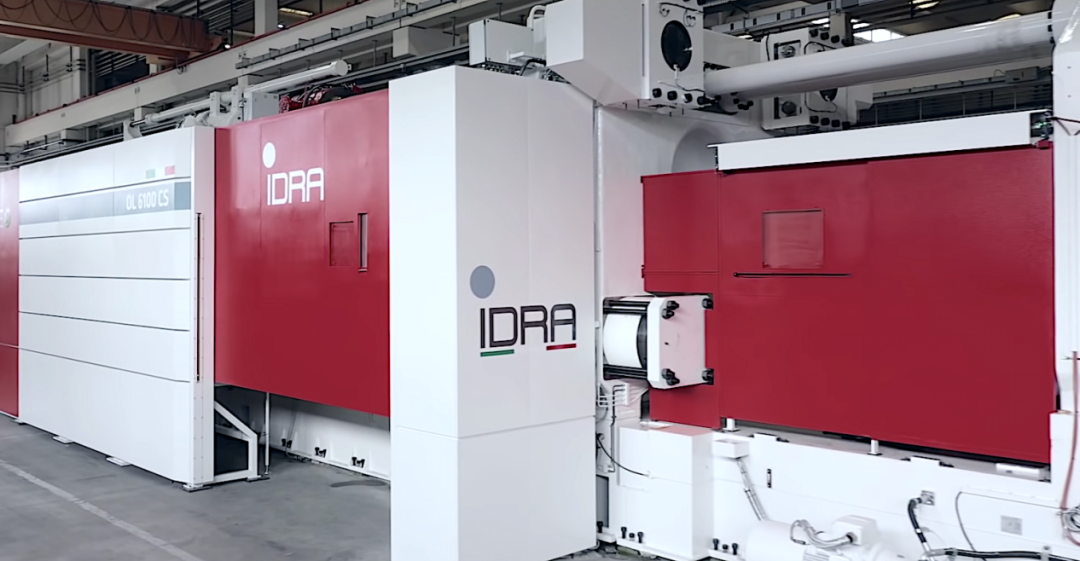

首先,要解决设备问题。过去汽车工厂中的高压压铸机提供的4400T极限压力远远不够,因为在特斯拉工程师们设计的新压铸系统中,“模具的填充要求是在60-100毫秒内将大约100公斤的铝(合金)注入模具腔。”

而在当时的汽车供应体系中,并不存在一台更高极限的高压压铸设备,特斯拉需要自己造一台。为此,特斯拉找了世界上最主要的六家铸造企业,五家企业说了“不”,一家企业说了“也许”。但在马斯克脑回路中,“这(也许的回复)听起来像是肯定的(回复)”。

这家回复“也许”的企业就是意大利压铸厂商IDRA,他们联合特斯拉研发、并耗时两年打造出了6000T的Giga Press,用于Model Y前、后下车体的一体压铸制造。在这之后,还会有8000T的Giga Press用于Cybertruck的生产,以及可能的12000T规格Giga Press用于整个下车体的压铸。

其次,要解决材料问题。特斯拉的解题思路很简单,如果传统压铸用铝合金在热处理后会发生形变,那么索性就不要热处理这道工序,我们开发一种不需要热处理也能保证足够强度的铝合金材料。

2015年12月,马斯克从苹果公司挖来了合金材料大神查尔斯·柯一曼(Charles Kuehmann),担任特斯拉和SpaceX的材料技术副总裁。在苹果任职期间,查尔斯就曾领导其团队开发出同等密度下强度高出标准水平60%的铝合金。

最终,查尔斯不负众望,带领特斯拉的材料工程团队,开发出不需要热处理的铝合金。至此,一场工程魔法备齐了开幕要素。

燎原之势

新技术的诞生必然伴随争议,一体压铸也是如此,例如一体压铸结构件的维修成本问题。网传的今年2月无锡特斯拉Model Y右后侧碰撞事件中,高达20万元的定损预估费用让车主直呼“这么贵,车子才28啊”。诚然,从另一侧的视角看去,可以发现其实这是一次非常严重的碰撞,以墙体侵入车体的程度来判断,底盘结构件、后避震系统、后防撞梁都有受损(甚至不排除乘员舱也有受损)。

但在中保研最新评测中,特斯拉Model Y的可维修性和维修经济性成绩均为P(最差)也是事实。起码可以说,Model Y存在碰撞维修成本格外高昂的不确定性。

其实,在关于一体压铸件维修成本的争议热度下,是一个涉及消费决策的取舍问题。首先一体压铸技术切实提高了汽车的制造效率,降低了汽车的制造成本。同时Model Y的一体压铸后下车体是作为结构件是被深度包裹在车身内的,只有在严重碰撞事故中才会被触及,也就是说一体压铸件碰撞损坏的概率较小。

所以这个取舍就是:更低的购车成本、更短的交付周期VS.发生概率小、但可能会很高昂的潜在维修费用。消费者完全可以用脚来投票,但这不会动摇特斯拉的意志,因为以一体压铸为代表的技术关系到其贯彻简化制造、提升效率、降低成本的企业战略。而在未来某个节点,当纯电动汽车普及开来,消费者可能会没得选,因为特斯拉引导的这场电动汽车制造革命,有燎原整个汽车行业的势头。

“特斯拉为什么要做一体式铸造的车身?不是为了降低成本,而是为了提升生产效率。”理想汽车CEO李想一针见血地指出,“效率是Ta(特斯拉)思考得很多的问题。上海工厂占地1300亩,今年大概能做到80万到90万的产能,这在历史上从来没有出现过的。”围绕效率,特斯拉通过一体压铸和未来的结构电池组技术,极大地削减了车辆的零部件数量。围绕效率,上海、柏林、得州这样的单体超级工厂布局取带了传统的分散式布局,以提升物流效率。

所以,特斯拉可以在柏林工厂用7000人生产50万辆汽车,每辆汽车的生产时间可以压缩到10小时。而在大众的茨维考工厂,生产70万辆汽车需要25,000名工人,每辆汽车的生产用时超过30小时。其实,汽车制造也是特斯拉的核心竞争力,只是不像智能化、电动化能力那般为普罗大众所认知到。而这场由特斯拉主导、以一体压铸技术为代表的效率革命如平地起惊雷,炸裂在了传统大厂最擅长的制造领域。

顶着超级汽车大厂的Title,大众集团不会甘于人后。大众集团CEO赫伯特·迪斯(Herbert Diess)直言不讳地警告到,德国人必须加快速度,以免在自己的地盘上挨打。4月29日,大众零部件公司CEO托马斯·施莫尔(Thomas Schmall)参加了大众卡塞尔工厂的技术研讨会。卡塞尔工厂将会是大众集团的电驱动能力中心,其正在与大众和奥迪共同开发超级可拓展纯电平台SSP。而卡塞尔工厂的另一重要使命就是和欧洲最大的铸造厂家合作,为后车体生产一个大型铸造组件,取代原本的33个零散部件。

大众集团生产主管克里斯蒂安·沃尔默(Christian Vollmer)表示,“如果我们能达到10个小时(汽车制造效率),我们就取得了一些重要成就”。显然,大众已经行动起来。同样行动起来的,还有全球最大豪华品牌奔驰,采用一体压铸车身的VISION EQXX概念车已经开始路测。以及瑞典豪华品牌沃尔沃,正式宣布了大型铝制车身部件铸造工艺的引入计划。跨国大厂们的纷纷跟进意味着,一体压铸技术已经被行业认可。

文章来源: 踢车帮

2023广州国际模具展览会即将2023年3月1-3日在中国进出口商品交易会展馆B区举行。更多精彩论坛活动,欢迎登录官网 https://asiamold.gymf.com.cn

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

掌握模具及增材制造技术脉搏 缔造智慧未来

欢迎莅临亚洲国际模具展 Asiamold Select !

主办单位官方微信