2020/04/02

1064

【广州国际模具展览会】这套模具月产1.2万件轿车关键零件,而且维修还少

为响应及全力配合做好新型冠状病毒感染肺炎疫情防控工作,原定于2020年2月26至28日在中国进出口商品交易会展馆A区举办的广州国际模具展览会(Asiamold2020)将延期举行。新展期将另行通知,最新消息敬请关注公众号【asiamold_China】或官网:https://asiamold.gymf.com.cn。邀您关注今日新资讯:

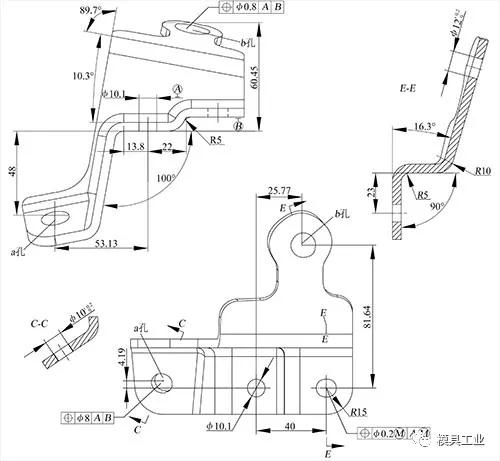

图1 选档摇臂支架

图1所示为某中级轿车的选档摇臂支架,材料为SPH440,厚度为5mm,零件批量生产,要求严格控制生产成本。厚板高精度的要求在冲压成形领域是难点,板料回弹受模具精度、设备精度、板料厚度的影响很大,由于厚板需要较大的冲压压力,模具零件强度要求高,而且无法实现卷料运输,冲压前因开平卷料导致无法实现连续生产。故采用单工序模分步冲压,使得模具数量多,工序多。为提高零件生产效率要求简化成形工序,设计时重点考虑模具零件的强度、精度、工艺可行性。

1 零件成形工艺方案

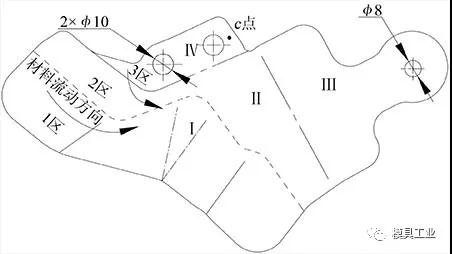

图2 选档摇臂支架展开形状

确定零件尺寸跨度大,变形区域多,既有Z字形的弯曲,又有复杂的翻边弯曲。为保证零件大批量生产,需优先满足模具零件的强度与可靠性,在减少成形工序的同时达到零件逐步成形的要求,选档摇臂支架展开形状如图2所示,重点考虑Ⅰ、Ⅱ2个区域的成形顺序,Ⅲ区为典型的弯曲成形,不做分析。左下方虚线区域Ⅰ变形最复杂,主控制变形区域选定及弯曲方案选定分析如下。

方案1:先弯曲成形区域Ⅰ,再以成形后的区域Ⅰ定位成形区域Ⅱ。左下方区域Ⅰ变形复杂,弯曲时此区域必须先冲压辅助定位孔再弯曲成形,若将整个虚线区域分步完成成形,会导致区域Ⅱ变形不稳定,材料流动困难,区域Ⅱ后续弯曲会形成严重的拉拔积瘤,这是因为翻边高度与材料厚度相等,在弯曲成形区域Ⅱ时高度差大,翻边成形困难,而且翻边高度小于材料厚度。方案1优点为基准面B平面度好,缺点为区域Ⅱ积瘤严重,需9副模具才能成形。

方案2:鉴于原有厚板弯曲成形经验,左下方区域Ⅰ采用一次成形,其中点画线的三角区域为变薄翻边,两边都有拉力,容易发生开裂,除此区域外的其他地方做为固定、定位区域,但区域Ⅱ左边宽度太窄,冲压压力无法抑制材料的流动,且流动距离变化大,最终会导致零件成形的外形高度尺寸不一致,增加2×ϕ10mm定位孔,成形后再将其切除。弯曲区域1、2、3的材料均向三角区域流动,2个定位孔既要能定位,又不能阻止区域3的材料向区域Ⅰ流动,2×ϕ10mm定位孔靠近c点,起定位作用的同时能控制材料的流动。方案2优点为弯曲高度控制良好,零件成形一致性好,外观光滑,只需要8副模具成形;缺点为基准面B材料变薄,平面度稍差。基于以上分析优选方案2成形。

零件是逐步成形的,在大致形状轮廓基本成形、材料流动稳定后再增加整形工序,主要保证图1中的3个位置度要求,零件高度控制稳定后再冲压ϕ10.1mm定位安装孔,通过调节ϕ10.1mm孔的位置来调节ϕ10mm孔与ϕ12mm孔的高度,因为安装孔位置确定后图1中a、b2个孔的高度即可确定,但其位置可以通过后续冲a、b孔的模具调整。

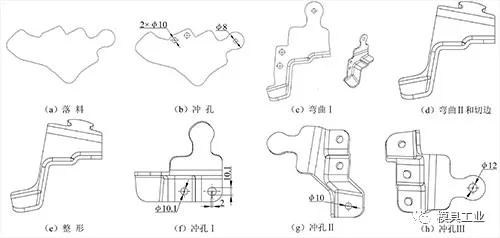

图3 工艺流程

上述工序的后工序以基准面B定位,冲压a、b2个孔,其位置可实现x、y方向调节,以满足位置度量具为准,工艺流程如图3所示。

整个工艺流程中落料与整形2个工序需要2500kN的压力机,其余工序采用1250kN的压力机,靠前后工序协调同步完成落料与整形,工序(d)、(e)、(f)必须连续完成,才能保证零件成形的尺寸精度。

2 关键工序及模具设计

落料、冲孔2个工序仍按常规单工序模设计,不考虑复合模。

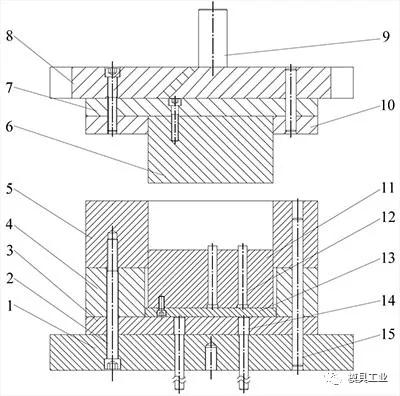

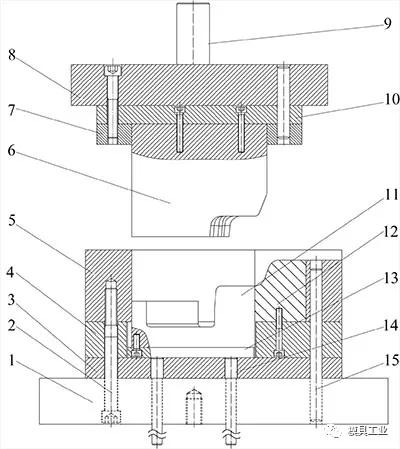

图4 模具结构

1.下模座 2.螺钉 3.下垫板 4.垫板 5. 凹模固定板 6.凸模 7.上垫板 8.上模座 9.模柄 10.上固定板 11.顶件块 12.定位销 13.推板 14.推杆 15.圆柱销

弯曲Ⅰ工序模具结构如图4所示,为标准的弯曲拉深模,该模具的关键点是:①用图2所示Ⅱ、Ⅲ、Ⅳ区域定位,凸模进入凹模后三角区的圆弧R必须足够大,保证材料光滑流动;②弯曲周边模具零件间隙足够,按照模具手册标准计算取t+xt(t为板料厚度,x指凸、凹模间隙系数)=5.2mm,而实际做成6mm间隙才能保证材料流动,三角区不开裂;③零件拉深深度足够,保证三角区R足够圆滑的同时,零件弯曲成形90°,实物在92°左右;④弯曲成形镶件R处粗糙度为Ra0.2μm,尤其弯曲三角区域R,在抛光完成后再进行TD涂层处理,保证镶件表面的硬度与粗糙度。

图5 弯曲切边复合模结构

1.下模座 2.螺钉 3.下垫板 4.垫板 5.凹模 6.凸模 7.凸模固定板 8.上模座 9. 模柄 10.上垫板 11.顶件块 12.凹模镶件 13.推板 14.推杆 15.圆柱销

弯曲Ⅱ和切边工序是复合工序,在完成切边后再进行弯曲,该工序在弯曲、切边复合模上完成,结构如图5所示。零件弯曲与切边的精度不高,均是为最终成形做准备,成形轮廓是保证成形精度的前提,最终成形精度靠整形模保证。

整形是零件成形的关键工序,整形精度直接关系到零件的稳定性与合格率,必须考虑2点:①零件角度可以通过调整拉深深度来微调;②零件有位置度要求的面尽量与受力面平行,以保证零件平面度与整形效果。经过受力分析将零件主要整形面平整摆放,保证受力面整形效果,位置尺寸精度要求高的面趋于水平放置,以获得高精度的成形零件。

冲2×ϕ10mm的定位孔,是决定孔ϕ10、ϕ12mm高度的关键,该工序直接决定成形零件是否合格,后续不能再调整该2孔的高度,只能调整其位置,故该工序是监测成形零件合格率的关键,当定位孔高度太高时有以下方法调节:①弯曲Ⅱ模具闭合深度加深,使弯曲时将定位孔高度降低;②调节整形模的闭合高度,加深拉深深度,使平面度更好,整形力越大,高度越低;③将冲2个孔的定位销移动,让2个孔相对板料向右移动,从而调节成形零件的高度。当冲压角度太小时,以上3点反向调整,实现零件平面高低调节。

冲ϕ10.1mm孔与扁孔均靠上一步工序的2个定位孔定位,冲模设计需要调整好位置,用量具比对调节,保证零件孔的位置度。

文章来源:模具工业

作者:官国武

原定于2020年2月26至28日在中国进出口商品交易会展馆A区举办的广州国际模具展览会(Asiamold2020)将延期举行。更多精彩论坛活动,欢迎登录官网 https://asiamold.gymf.com.cn

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

掌握模具及增材制造技术脉搏 缔造智慧未来

欢迎莅临亚洲国际模具展 Asiamold Select !

主办单位官方微信