2019/02/26

1293

汽车滤清器上壳体注塑模具

摘要: 现有汽车滤清器上壳体注塑模具成本高、效率低、塑件质量不易保障。针对此问题, 开发的模具采用一模两腔布局, 将型腔固定在定模板上, 将型芯和附加板固定在动模板上。型芯与大侧抽芯及小侧抽芯组成组合型芯, 共同形成塑件内表面形状。大侧抽芯在其抽芯方向可与型芯及小侧抽芯分离。小侧抽芯兼有侧滑块的作用, 在斜导柱的作用下, 沿附加板的导滑槽向斜上方作侧向抽芯。小侧抽芯被斜压板固定到附加板上。附加板为独立结构, 其上开有导滑槽, 且被固定在动模板上。结果表明: 该注塑模具克服了一模两腔布局的大型模具制造成本高、维修不方便的弊端, 使得多筋复杂型腔的大型模具制造和维修方便, 降低生产成本, 保证塑件的精度, 提高生产率和模具的使用寿命。

关键词: 滤清器; 上壳体; 注塑模具; 大型模具; 一模两腔

注射成型是热塑性材料可以被塑造成任意复杂形状塑料的一种常用加工方法[1-2] 。注塑成型具有高效形成塑件产品的能力, 塑料注射成型工艺已广泛用于大规模生产, 然而, 通过注射成型难以生产大型部件[3] 。塑料产品的质量取决于材料的特性、模具的设计以及工艺参数, 其中的任何一项都非常重要[4] 。现有的汽车滤清器多种多样[6] , 针对不同的滤清器所设计的模具也各不相同, 有产品一致性好、操作方便、工人的劳动强度小的[5] , 但主要是一模一腔布局, 生产效率仍然不够高。文中的汽车滤清器上壳体是一种具有多筋复杂型腔的塑件, 因生产纲领的需要, 当采用一模两腔布局时, 使得一模多腔比单腔模具制造复杂, 制造价格也会根据型腔数量的增加而增加。每增加一个型腔, 塑件的尺寸精度将降低4%。而且汽车滤清器尺寸规格较大, 当模具采用一模两腔布局时,该模具已构成大型模具, 现有注塑模具制造复杂, 维修不方便, 很难保证塑件的精度要求, 生产成本较高, 已经不适应现代生产的需要。

1、塑件分析及模具型腔数量的确定

图1 所示为汽车滤清器上壳体塑件图, 塑件材料为聚丙烯(PP)。从图1 (b) 中可以看出该塑件多筋, 且有两处与开模方向不一致的孔, 一个孔倾斜,一个孔水平。其外形和内腔复杂, 难以抽芯, 塑件质量难以保证。要求3 个月生产10 万件, 如果设一个月生产工作天数为21. 75 天, 采用三班倒工作制, 每班工作6. 5 h, 聚丙烯成型周期时间为40~120 s (此处取80 s), 如果采用一模一腔, 则可计算出3 个月生产塑件的数量为:

很显然, 如果生产10 万件(加上废品率应该生产10.5 万件), 则模具应该采用一模两腔的布局。

图1 汽车滤清器上壳体

2、塑料制品的型腔排放及分流道布局

模具设计成一模两腔的结构, 采用图2 所示矩形纵向对排方式, 这种排列方式使得两种侧抽芯机构能够互不干涉, 并且矩形的中心是压力中心, 这样有利于动、定模的压紧。另外可以估算出侧抽装置的行程。在此结构中浇口选择在底部, 便于安装, 便于抽芯装置的设计以及浇注系统的设计, 使得各型腔压力平均并同时充满。分流道示意图如图3 所示。

图2 型腔排放方式 图3 分流道

3、注塑模具的设计与分析

3.1 主要结构创新与分析

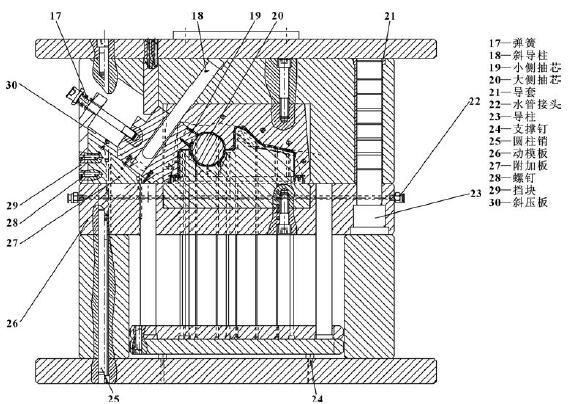

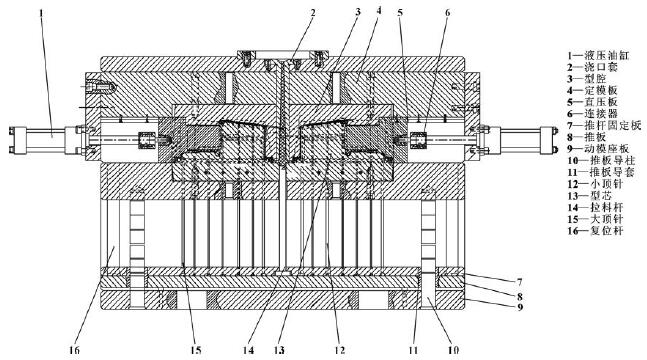

(1) 设计组合型芯, 便于加工、制造和维修。如图4、图5 所示为汽车滤清器上壳体注塑模具的主视图和左视图, 图中型芯13 与大侧抽芯20 及小侧抽芯19 组成为组合型芯, 共同形成塑件内表面形状。采用这种组合结构、分体制造、合并加工的方法, 解决了大型模具型芯加工难的工艺难题, 同时维修时便于更换局部结构。

(2) 型芯间巧妙设计, 解决3 个方向的抽芯问题。大侧抽芯20 在其抽芯方向可与型芯13 及小侧抽芯19 分离, 避免了型芯结构间的互相干涉; 大侧抽芯20 的导滑槽设置在定模板4 上, 并有直压板5 将大侧抽芯20 限制在定模板4 上; 小侧抽芯19 被斜压板30 限制在附加板27 上, 小侧抽芯19 兼有侧滑块的作用, 在斜导柱18 的作用下, 沿附加板27 的导滑槽向斜上方作侧向抽芯, 进一步简化了结构, 大小侧抽芯工作完成后即可抽出和开模方向一致的型芯13。

(3) 减少机械加工量及钳工拆卸的工作量。附加板27 为独立结构, 其上开有导滑槽, 且被固定在动模板26 上, 减少了动模板的加工量, 当附加板27损坏时只更换附加板, 而无需更换动模板, 降低生产成本。开模时, 动模部分向后(即结构图中的下)移动, 带动附加板27 也向后移动, 避免了在动模板上开导滑槽, 便于制造和维修。定模板4 上有拆卸孔, 便于型腔3 的拆卸; 动模板26 上有拆卸孔, 便于型芯13 的拆卸。

图4 壳体注塑模具主视图

3.2 模具工作原理

开模前, 首先用两个液压油缸1 进行侧向抽芯,将两个大侧抽芯20 抽出; 然后, 注塑机开合模系统带动动模部分向后移动, 塑件包在型芯13 上随着动模一起运动, 在斜导柱18 的作用下, 小侧抽芯19 沿附加板27 的导滑槽向斜前方作侧向抽芯; 侧向分型结束, 斜导柱18 脱离小侧抽芯19, 小侧抽芯19 在弹簧17 的作用下紧贴在挡块29 上; 塑件包在型芯13上继续后移, 直至注塑机顶杆与推板8 接触, 模具推出机构开始工作, 小顶针12 及大顶针15 将塑件从型芯13 推出; 合模时, 先将液压油缸1 控制的大侧抽芯20 通过液压油缸1 推动复位; 复位完成后, 复位杆16使推出机构复位; 斜导柱18 使小侧抽芯19 复位。

4、结论

附加板为独立结构, 在附加板上开导滑槽, 避免了在动模板上开导滑槽, 便于采用成形磨削, 使制造和维修方便。型芯与大侧抽芯及小侧抽芯组成组合型芯, 可节约贵重的模具钢材料, 使得易损部位便于更换, 提高模具的使用寿命, 保证了塑件的精度。大侧抽芯由于抽芯距离较长, 采用了液压抽芯机构, 动作平稳, 抽拔力大。小侧抽芯由于抽芯距离较短, 采用了斜导柱侧向分型与抽芯机构, 结构紧凑, 动作靠, 制造方便, 经济性强, 效率高。抽芯机构的合理组合, 在保证塑件质量的前提下, 兼顾提高生产效率和降低成本。

掌握模具及增材制造技术脉搏 缔造智慧未来

欢迎莅临亚洲国际模具展 Asiamold Select !

主办单位官方微信