2025/08/12

964

上机质量难题怎么解决?“三精管理”为你解忧?

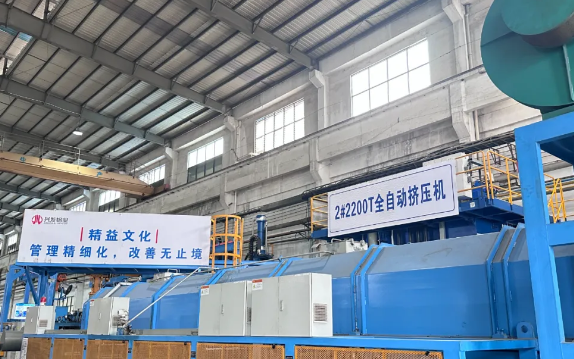

在铝型材生产过程中,模具上机合格率是影响挤压产量和成材率的关键因素。兴发铝业三水公司通过运用三精管理中的精益改善周方法,成功将 2#2200T 机模具上机合格率从 81% 提升至 87%,日均减少返工 2 套模具,年化改善收益达 10 万元。这一成果不仅提升了生产效率,还显著降低了生产成本。以下是他们的具体做法和经验总结。

一、精准定位:直击痛点,目标明确

一、精准定位:直击痛点,目标明确

痛点聚焦

在生产过程中,兴发铝业三水公司发现模具上机合格率较低,主要存在以下问题:

新模未合格下单,导致上机率下降。

煲模工序质量问题(如碰崩、压烂、冲洗不干净)影响抛光质量。

返修/修模质量不理想,导致多次返工。

靶向施策

针对这些问题,改善小组采取了以下措施:

将各个工序作业内容精细化,确保模具质量达到预期。

监督各工序的模具质量,只有达到预期标准才能流向下一道工序。

每天列出不合格原因并进行分析,制定可执行的作业要求。

三精启示

通过建立《模具上机质量日报表》,每日分析不合格原因,确保“问题不解决不流向下工序”,从而有效避免了问题的累积和扩散。

二、精细管控:全流程标准化

关键改善

煲模工序标准化

制定《煲模作业规范》,明确冲洗标准,改善后煲模质量问题实现可视化管理。

抛光质量双管控

建立首件检验 + 末件复核制度,制定《抛光质量标准作业指导书》,确保抛光质量的稳定性和一致性。

模具上机质量跟踪

建立《模具使用情况跟踪表》,实现全流程可追溯,便于及时发现问题并采取措施。

三精启示

从“凭经验操作”到“按标准执行”,精细化管理让质量波动无处遁形。通过标准化流程,每个环节都有明确的操作规范和质量标准,确保了生产过程的稳定性和可靠性。

三、精细管控:持续优化创效益

改善亮点

每日站立会议

改善团队每日进行 15 分钟的进度同步会议,及时沟通问题和进展,确保团队协作高效。

5Why 分析法

深挖拉钩粗纹问题根源,发现模具抛光质量和过程挤压工艺至关重要,从而针对性地采取措施。

年改善收益

通过计算模具上机成本(300 元/套)× 返工套模数(2 套)× 月天数(28 天)× 6 个月,得出年化改善收益为 100,800 元。

三精启示

当员工真正理解“1 套模具 = 300 元成本”时,改善就从任务变成了本能。员工在日常工作中更加注重质量控制和成本节约,从而实现了生产效率和经济效益的双重提升。

通过精准定位问题、全流程标准化管控和持续优化,兴发铝业三水公司成功解决了模具上机合格率低的难题。这一成果不仅提升了生产效率,还显著降低了生产成本,为公司带来了可观的经济效益。三精管理方法为铝型材生产企业提供了一套行之有效的解决方案,值得在行业内广泛推广和应用。

文章来源:亚洲模具展asiamold

2025亚洲国际模具展即将2025年2月25-27日在中国进出口商品交易会展馆B区举行。更多精彩论坛活动,欢迎登录官网 https://asiamold.gymf.com.cn

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

掌握模具及增材制造技术脉搏 缔造智慧未来

欢迎莅临亚洲国际模具展 Asiamold Select !

主办单位官方微信