2025/01/10

2072

级进模设计与应用解析 - 广州模具展

2025亚洲国际模具展即将于2025年2月25-27日在中国进出口商品交易会展馆B区举行。邀您关注今日新资讯:

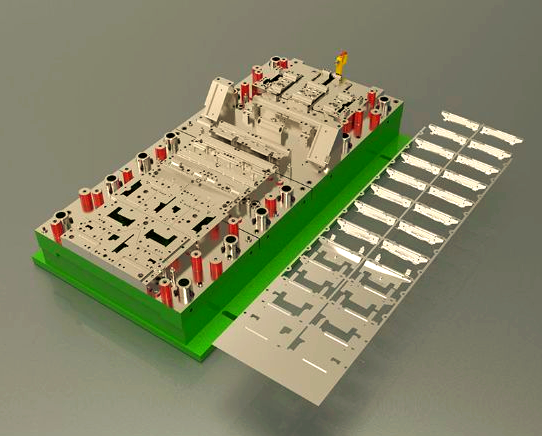

级进模,也被称为多工位级进模、连续模或跳步模,是一种在单一模具内完成多个冲压工序的模具类型。它通过将工件加工分为若干等距离的工位,并在每个工位上设置基本冲压工序,从而实现冲压工件某部分的精细加工。被加工材料通常为长条状板材,事先需加工至一定宽度,并采用适当的送进方法逐个工位进行冲制,直至获得完整的冲压工件。级进模能连续完成冲裁、弯曲、拉深、成形等多道工序,适用于形状复杂、工序繁多的冲压零件生产。

在级进模的设计与应用中,送料环节至关重要。送料是指压力机在每次行程中完成一个或几个工件的冲压后,条料需及时向前送进一个步距,以保证生产的连续性。送料方法主要包括手工送料、自动送料器送料以及模具上附设的自制送料装置。选用何种送料方法需根据生产需求和材料特性来定。

此外,设计模具和选用冲床时,还需注意工作台面的有效安装尺寸,以确保模具与冲床的兼容性。级进模的应用不仅能显著提高劳动生产率和设备利用率,还能降低生产成本,并确保操作安全。

(3) 级进模的应用虽然广泛,但也存在一定的局限性。对于尺寸过大的工件,由于模具尺寸和冲床工作台面的限制,可能无法直接采用级进模进行生产。此外,级进模生产过程中会产生较多的废料,特别是对于形状复杂的工件,因此在实际应用中需要注意材料利用率的问题。同时,级进模生产的工件精度相较于单工序模可能略低一些。

步距与定距方式是级进模设计中的关键环节。步距,即相邻工位的中心距,必须保持一致,以确保生产的连续性和精度。定距方式则包括挡料销定距、测刃定距和自动送料器定距等多种方法,具体选择需根据工件材料和厚度来定。

在级进模的设计过程中,排样图的设计至关重要。它不仅确定了模具的模距、工位数和各工位的工序内容,还涉及到工件的排列方式、导料方式、弹顶器设置以及导正销的安排等关键要素。排样图的设计基本上决定了模具的整体结构。

级进模作为一种多工位冲模,具有高效、连续生产的特点。通过导正销定位、侧刃定距等方式,可以实现工件在多个工位上的连续冲压加工。相较于单工序模,级进模能够显著提高生产效率和设备利用率,降低生产成本,并有助于实现操作自动化。然而,级进模也存在轮廓尺寸较大、制造复杂和成本较高等缺点,因此在实际应用中需要综合考虑各种因素来选择是否采用级进模进行生产。

(1) 零件精度与排样的关系

对于精度要求较高的零件,排样设计需精确且工位数应尽可能减少,以确保零件的尺寸稳定性和形状准确性。同时,孔距公差较小的零件应在同一工步中完成冲压,以避免误差累积。

(2) 模具结构与排样的关系

当零件尺寸较大或工位数较多时,应采用连续复合排样法,以提高生产效率和模具利用率。这种方法通过合理布局工位,使多个工序能在同一模具中连续完成。

(3) 模具强度与排样的关系

在排样设计中,需考虑孔间距、工位间凹模壁厚以及零件外形等因素对模具强度的影响。对于孔间距小的零件,应采用分步冲压的方式,以避免模具过度磨损;同时,增设空步可以强化模具结构,提高其耐用性。此外,侧刃的位置也需仔细规划,以确保其不会导致凸、凹模局部工作而损坏刃口。

(4) 零件成形规律与排样的关系

在排样设计中,还需遵循零件的成形规律。例如,位于成形件变形部位的孔应在成形工步之后冲出;落料或切断工步则应安排在最后工位上。对于全部为冲裁工步的级进模,应先冲孔后落料或切断;而套料级进冲裁则应按照由里向外的顺序进行冲裁,以确保零件的成形质量和生产效率。

什么是多工位级进模

多工位级进模,作为冷冲模的一种,独具特色。它巧妙地将所需加工的制件冲压工艺,划分为若干个等距的工位,每个工位都精心设置了特定的冲压工序,共同完成零件的某一冲制环节。在自动送料机构的精准操控下,被加工材料(如条料或带料)能实现精确送进步距,经过逐个工位的精细冲制,最终产出所需冲压件。值得一提的是,多工位级进模不仅能连续完成冲裁、弯曲、拉深等复杂工艺,还能应对形状各异、工序繁多的冲压件,实现一模多用。

多工位级进模的诸多优点

高效生产:多工位级进模集成了多种工序,大幅提高了劳动生产率,同时能轻松应对复杂冲压件的生产需求。

安全操作:其设计使得操作人员无需进入危险区域,确保了工作安全。

灵活设计:在模具设计中,工序可以灵活分散,避免了复合模中的“最小壁厚”限制,从而提高了模具强度和寿命。

易于自动化:该模具支持自动送料、出件和叠片,轻松实现自动化生产。

高速压力机兼容:由于工件和下脚料可直接下落,非常适合高速压力机生产,减少了压力机和半成品的运输需求。

节省空间:车间和仓库面积需求大大减少。

多工位连续模的考虑因素

在决定是否采用多工位连续模时,需综合考虑以下因素:

设计、制作与维修:多工位连续模结构复杂,制造精度要求高。每次批量生产后需进行检修、刃磨和试冲,以确保模具的持续稳定。

适用压力机:选择适当的压力机对多工位连续模的生产至关重要。

连续模使用的压力机必须具备足够的强度、刚度、功率和精度,同时拥有足够大的工作台面和可靠的制动系统。冲床的行程应适中,以确保连续模模架导向系统能够正常工作而不脱开。通常,冲床的工作压力应控制在标称压力的80%以内。此外,多工位连续模中应配备条料送进故障的检出机构,一旦发出信号,制动系统能迅速使压力机停车,以保护模具和机床。

连续模冲制过程中,由于无法进行中间退火和增加润滑,因此要求冲压材料的力学性能保持稳定。进厂的每批材料都必须经过规定的化验和检查。同时,连续模冲压对带料的宽度、厚度公差以及料边平直度都有严格的要求,因为这些因素都会直接影响冲制效果和条料的送进。

另外,采用多工位连续模冲制的冲压件必须适合该工艺。具体来说,需要满足以下条件:首先,被加工零件的产量和批量要足够大;其次,多工位连续模在材料性能方面的要求比其他模具更低;再者,送料精度和各工步之间的累积误差必须控制在不影响零件精度的范围内;最后,对于形状复杂且冲制后难以定位的零件,多工位连续模是最佳选择。

文章来源:百度

2025亚洲国际模具展即将2025年2月25-27日在中国进出口商品交易会展馆B区举行。更多精彩论坛活动,欢迎登录官网 https://asiamold.gymf.com.cn

| 凡本网注明“来源:广州光亚法兰克福展览有限公司”的所有作品,版权均属于广州光亚法兰克福展览有限公司,转载请注明。 凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。若作者对转载有任何异议,请联络本网站,联系方式:020-38217916;我们将及时予以更正。 |

掌握模具及增材制造技术脉搏 缔造智慧未来

欢迎莅临亚洲国际模具展 Asiamold Select !

主办单位官方微信